Ich versuche es mal so allgemein, so habe ich es kapiert.

Der Ablauf einer Nockenflanke ist natürlich das A und O bei der Herstellung und im Motor. Ruppige Nocken merkt man schon bei der Herstellung: so ruppig wie die Bearbeitung läuft, so ruppig ist sie auch im Motor.

Das 'Geheimnis'- wenn man so will ist der Ablauf, die geometrische Kontur des Nockens; und zwar auch im ablaufenden Teil (=negative Beschleunigung, Verzögerung)

Diese Radien und ihr Zusammenspiel sind eben eine Wissenschaft für sich und wie auch schon von B.Scheuert beschrieben Teile von Doktorarbeiten gewesen u.a. von Schleicher.

Hat man also eine Kurve, einen Verlauf der Nocke für EIN Motorsystem (z.B. Typ1) als gut befunden, also ohne grosse Beschleunigungsunterschiede, um z.B. die serienmäßige Ventilfedern zu behalten, oder sonstige Belange, so wird diese Zeichnung erstmal vor Spionen weggeschlossen.

Ja , so viel Arbeit steckt dahinter, das man sich das nicht einfach wegnehmen läßt.

Das da auch Kompromisse geschlossen werden müssen in Bezug auf Gleichmässigkeit und Überschneidung, je mehr Leistung die Nocke erzielen soll, muss klar sein.

Also man hat jetzt ein schönes Profil, das ab-und auflaufende Profil, das man für mehrere Nockenvarianten nehmen kann.

Will man mehr Steuerzeit, die Ventile sollen länger offen bleiben, verlängert man einfach durch Schleifen nur die Flanke der Nocke, bei gleichem geometrischen Verlauf nach Zeichnung. Aber da kommt man irgendwann in Bedrängnis, denn der für den Leerlauf wichtige Hub im OT wird ab einem Punkt viel grösser als 2mm. Die Nocke wird zur reinen Rennnocke. Leerlauf unter 12000U/min nicht möglich. Und ruppig im Leerlauf, dazu ect.pp.

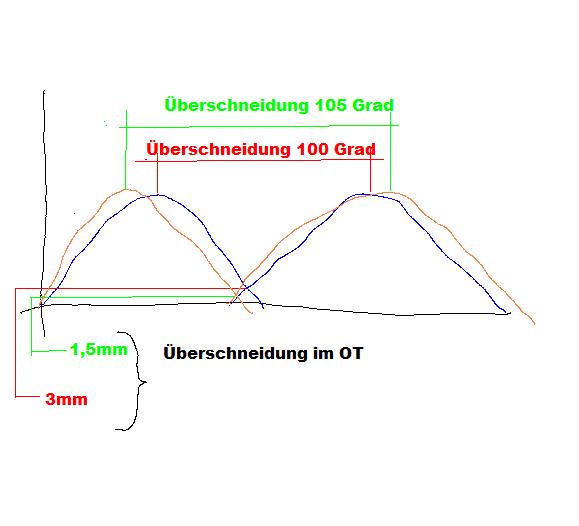

Dann geht man einfach hin und legt die Aus- und Einlassnocken weiter auseinander, zb. 100 Grad vorher, nachher 105Grad. Das ist die berühmte Spreizung.

- Überschneidung.JPG (25.4 KiB) 9010 mal betrachtet

Damit hat man wieder einen geringen Hub im OT und der geometrische Nockenverlauf muss nicht neu berechnet werden. Man legt nur die Nocken per Guß weiter auseinander, und schleift dann das 'geheime' Profil wieder auf und alles ist gut.

Das ist das Prinzip: um mehr Steuerzeit zu erhalten, muss man ab einen gewissen Punkt die Spreizung erhöhen, sonst hat die Nocke einen schlechten Leerlauf. Dabei bleibt das geometrische Profil der Nocke erhalten und muss nicht umfangreich neu festgelegt werden.

Meine Skizze zeigt es andeutungsweise; ich hoffe es reicht zum Verständnis.

EDIT: - Und zum allgemeinen Verständnis warum diese ganze Prozedur mit unterschiedlichen Überschneidungen meine Meinung.

Das muss man geschichtlich sehen. Man konnte früher mit günstigen Serienrohlingen bis zu einem gewissen Punkt- dem Hub im OT - daraus schärfere NW schleifen. Darüber hinaus eben nur Rennnocken.

War der Bedarf (Kundschaft) groß genug geworden, lohnte sich eine eigene Fertigung von Rohlingen mit größerer Überschneidung -die Nocken weiter auseinander - z.B. für den Straßengebrauch.

Ich weiß nicht wieviel Rohlinge man abnehmen musste, damit sich die Nocke noch günstig verkaufen ließ, aber unter 1000Stück aus der Gießerei war da wohl nix.

Und aus diesem Grunde gibt es bei Schleicher z.B. 2 Ausführungen von Nocken über 320Grad, eben mit verschiedenen Spreizungen.